LTCC设计中的一些经验总结-欢迎补充交流学习--整理笔记见29楼附件: 本帖最后由 体无完肤 于 2011-4-6 20:17 编辑

看文献总结的东东,不一定对,欢迎指正交流学习,本文引用了各类参考文献整理而成,如果有侵犯您权益的部分,请跟帖说明,我会立刻删除相关部分,给您带来的不便,请多多谅解,本帖仅为学习交流使用~~

欢迎童鞋们一起交流学习这门新兴工艺技术及其设计技巧

[hide]

1.电流流向相反的部分对天线辐射起作用不大,当是对称结构的时,作用可忽略不计,起主要作用的是同向电流部分。可以使用电流流向的方法来设计微带天线。

2.带线间的强耦合对降频有帮助,但对辐射作用不大,选用高介电常数的基板,有助于小型化,但同时也带来了表面波和高次模的影响,设计时需要考虑这些因素,设计中引入的通孔具有电感属性。

小型化的方法:1)高介电常数的基板2)蛇形线3)多层结构(LTCC)

3.间距减小会增加耦合电容,扰乱天线表面电流分布,降低天线辐射特性,设计时,应避免该类情况发生。

4.降低介电常数可以增加天线带宽,同时可以增加天线的增益,但降低到一定程度时,增加带宽有限。在LTCC设计中,可以尝试采用双谐振法增加天线带宽(通过调整两个谐振点以改善天线带宽特性)。

5.介电常数低的材料具有较小的损耗角正切,降低材料损耗,提高天线效率。适当增加天线辐射元的面积可以适当的增加天线增益。

6.低温共烧陶瓷(LTCC)除了具有较高的介电常数外,在高频下也有较低的介质损耗特性。前者可缩小组件需要的体积,后者可以降低功耗。相对于高温共烧陶瓷(high

temperature co-fired

ceramic,HTCC)所需烧结温度(>1400℃),低温共烧陶瓷只需要800~900℃。

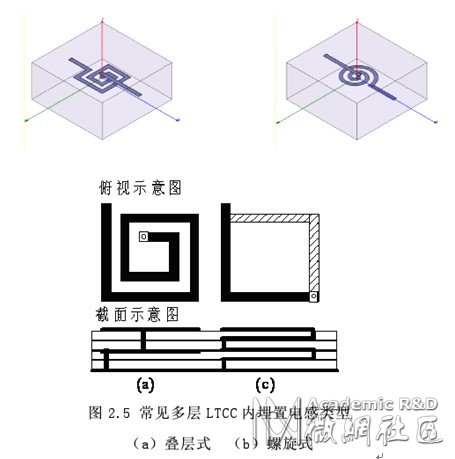

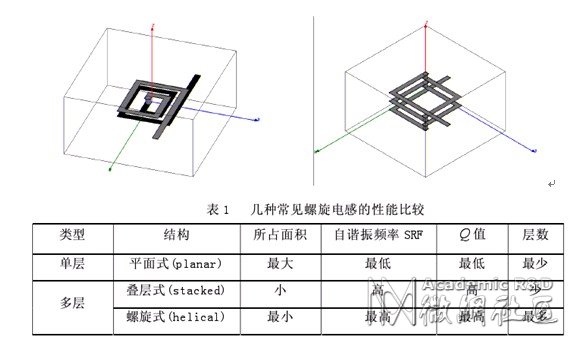

7.在LTCC中比较常见的电感有螺旋式电感(spiral

inductor),堆叠式电感(Helical)等。

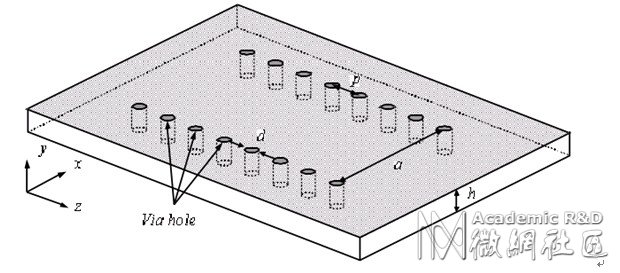

8.金属通孔的阵列可以起到和金属壁相似的作用,从而把波限制在一定的空间范围内向前传播。

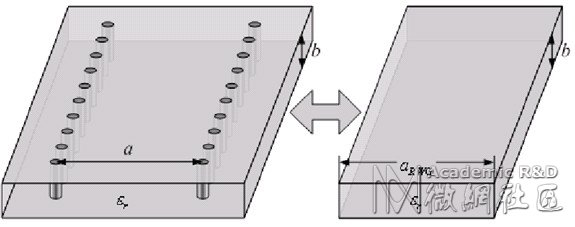

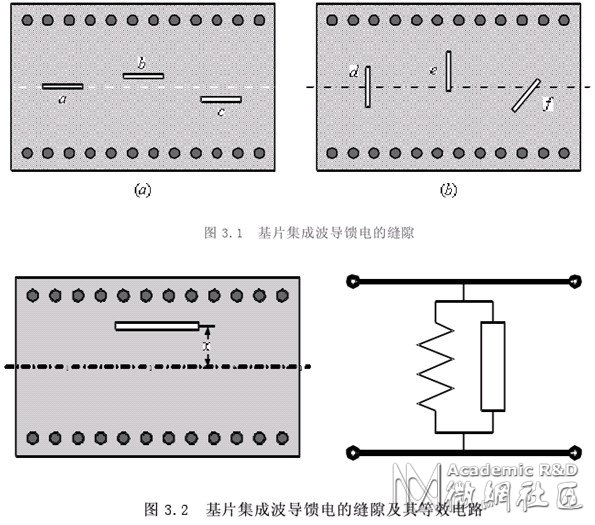

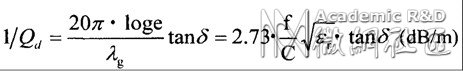

9.就插入损耗而言,基片集成波导是介于普通矩形波导和微带传输线之间的一种很好的折中形式。在毫米波波段,微带线损耗较大,很难设计出高Q值的器件。而采用基片集成波导却可以设计各种各样的高Q值的器件,比如滤波器,T型接头,双工器等等。为得到高Q值的基片集成波导器件,可以选择低损耗的介质基片,或增大介质基片的厚度。当厚度增加时,微带线的损耗显着增加,而SIW却没有这个缺点。基片集成波导(SIW)是通过在介质基片上的金属化通孔阵形成的一种新型波导,此类波导的一个重要性质是具有与传统矩形波导类似的传播特性,诸如品质因数高、易于设计等,同时较传统波导更为紧凑。具有体积小、重量轻、易于加工和集成等优点。基片集成波导内传输的主模为TE10模,它的传播常数及辐射损耗由a,p,d决定。SIW等效矩形波导的经验公式:

[/hide]

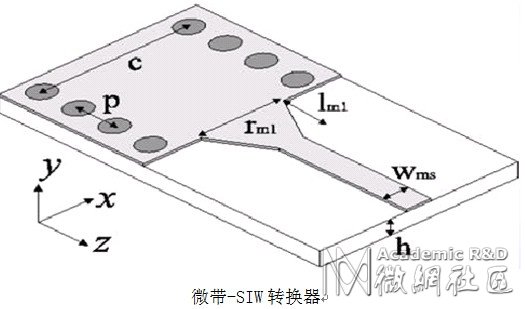

微带线与SIW的过渡形式可以分为两类:第一类为共面形式,即微带线与SIW的一个宽面在同一层介质基片上,这类结构可以仅用一层介质基片实现,加工工艺简单;第二类为异面形式,微带线与SIW的宽面分布在不同层的介质基片上,通过小孔或缝隙发生耦合。

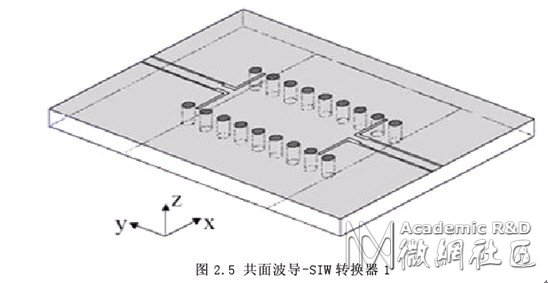

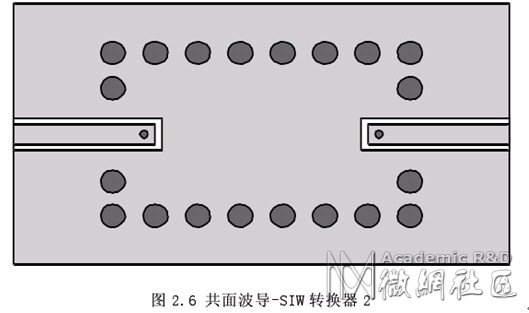

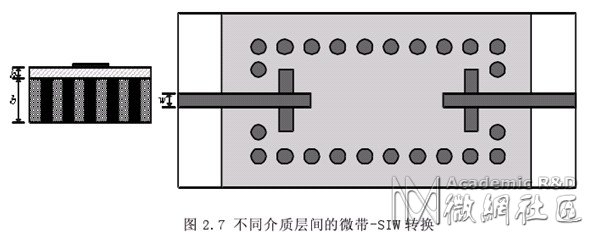

共面波导-SIW转换器的基本结构示于图2.5和图2.6。这种结构可以用在厚介质基片的情况下,这种转化器属于窄带转换器。异面形式的微带-SIW过渡的基本结构如图2.7所示,这类结构很容易在低温共烧结陶瓷(LTCC)上实现。为了得到强的耦合,一般上面一层介质片的厚度h远小于下一层的厚度b。设计这类转换器的关键要素是耦合孔径的尺寸和位置。可以看到底层的金属通孔形成一个闭合的腔体,在腔体的上表面有两个矩形的耦合缝隙。这种结构将在几个频率谐振点上得到较好的传输。对于传统的矩形波导,某一模式的等效阻抗为:Z=πbZ[sub]c[/sub]/2a

其中Z[sub]c[/sub]为该模式的特性阻抗。由于SIW的传播特性与传统的矩形波导颇为相近,仅传播常数有微小差异。因此可以认为此公式也可用于SIW等效阻抗的计算,在设计时应保证在所需的工作频段内微带线的特性阻抗与SIW的等效阻抗相匹配。

基片集成波导是一种较为理想的传输线结构,适当控制金属通孔的间距可以将漏波辐射损耗降低到忽略不计。在传播TE波时,基片集成波导与传统的矩形金属波导的模式场分布和电流分布非常相似,虽然它的阻抗不能唯一的被定义出来、但是所有可能的选择—电压比电流,功率比电流,或者功率比电压等都得到大的阻抗值。它可以和半波缝隙的高阻抗相匹配。

本帖最后由 体无完肤 于 2011-4-4 03:14 编辑

1.LTCC中介质损

金属损耗

在高频段时,介质损耗占主要地位。

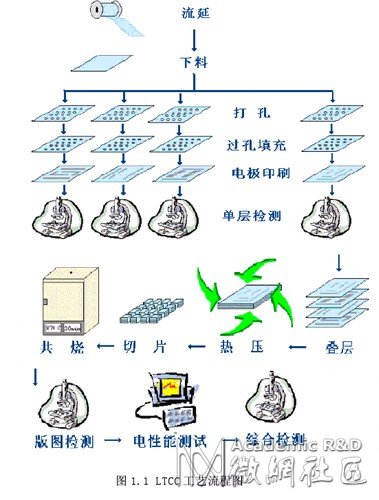

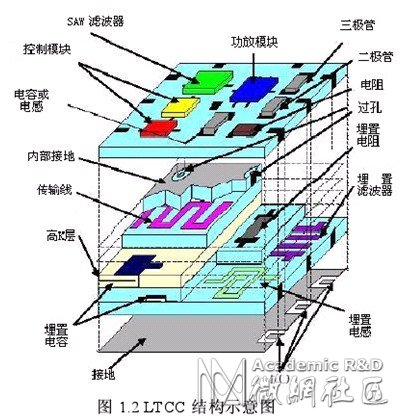

11.LTCC最早是于1982年由休斯公司开发的新型技术。它是以陶瓷作为电路基板材内外电极分别使用银、铜、金及其合金等金属,在约摄氏900多度的烧结炉中,源元件以平行式印刷涂布制程烧结形成整合式陶瓷组件。工艺流程如图1.1、1.2所示

LTCC技术具有如下优点

1)LTCC材料具有优良的高频高Q特性,使用频率可高达几十GHz,能很好的满足日益发展的无线射频微波应用要求;

2)使用银、金、铜及其合金等高电导率的金属材料作为导体材料,有利于提高系统的品质因子,制作的电路导体损耗小;

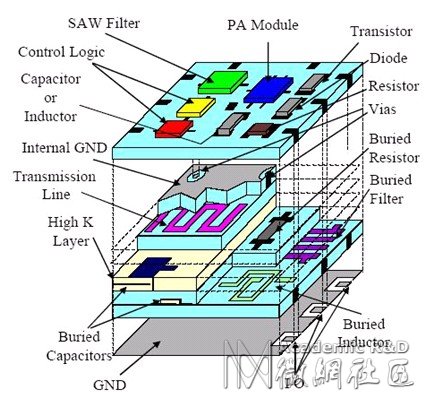

3)集成度高,LTCC可以制作层数很高的电路基板,一般可以达到几十层甚至上百层,并可将多个无源元件埋入其中,能集成的元件种类多、参量范围大,除L/R/C外,还可以将敏感元件、EMI抑制元件、电路保护元件等集成在一起,对于有源器件/芯片可表贴,实现有源/无源集成,有利于提高电路的组装密度,如图1.2所示;

4)可适应大电流及耐高温特性要求,并具备比普通PCB电路基板更优良的热传导性;

5)可靠性高,耐高温、高湿、冲振,可应用于恶劣环境,如军事通讯设备、航空航天电子、汽车电子等;

6)成本低,非连续式的生产工艺,允许对生瓷基板进行检查,从而提高成品率,降低生产成本。

本帖最后由 体无完肤 于 2011-4-4 03:18 编辑

因其优越的性能,无论是民品领域还是军事领域,LTCC产品有着广泛的应用。在民用方面,主要集中在高频通讯,如手机、蓝牙、WLAN等电子产品所用到的滤波器、巴伦、双工器、天线、天线模块、耦合器、共模扼流圈等,其中手机应用高达80%的比例。在军事领域,目前主要有T/R组件、卫星控制模块、频率综合器等。复杂的电磁场相互作用,LTCC电路内部存在着大量的寄生和耦合效应,这些寄生和耦合效应对电路性能影响很大,LTCC功能元器件的开发与生产,必须兼顾材料、设计及工艺三个方面。

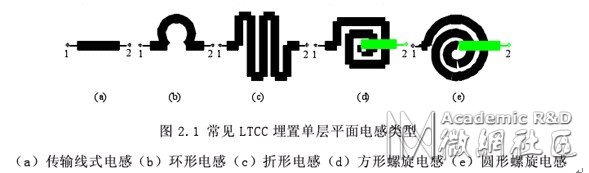

常见的单层LTCC埋置电感形式有图2.1所示的五种(传输线直角处容易引起寄生电容)

(a)传输线式电感和(b)环形电感的电感量小,而且每段电感之间没有正的互感,Q值大,一般用在电感量小于或等于3 nH的电路中。(c)折线形电感是由很多小折线段组成的,相邻导体之间产生互感,但互感为负,是弱耦合。折线形电感适用于低特性阻抗以及弱耦合情况。对于较大电感的实现,主要有图2.1(d)方形螺旋电感和图2.1(e)圆形螺旋电感两种。在实际应用中,尤其是片式功能元器件中,为了在有限的空间里得到较大的电感值,一般会牺牲Q值而采用方形螺旋电感,从而缩小元器件体积。

本帖最后由 体无完肤 于 2011-4-4 03:24 编辑

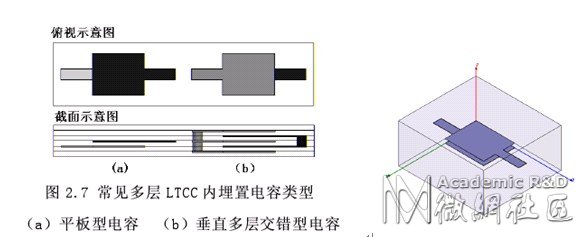

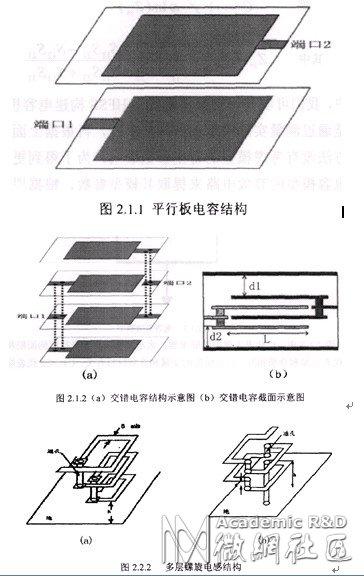

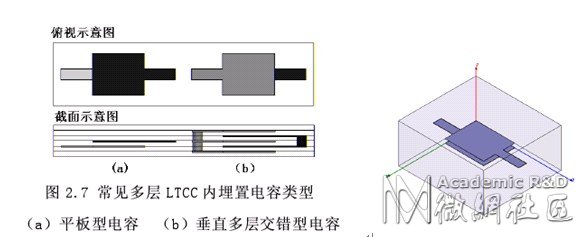

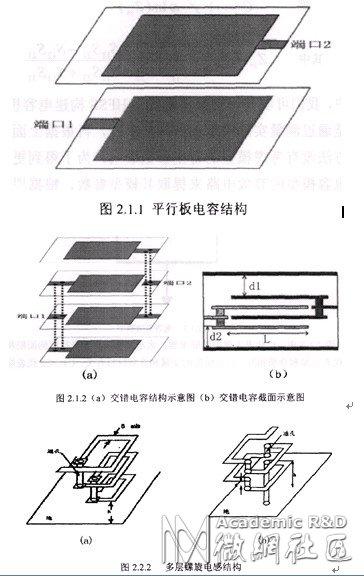

LTCC内埋式电容结构种类比较少,主要有平板电容和垂直多层交错型电容两种结构。

由于受到工艺限制,平板型电容很难实现大电容,一般适用于频率高于900 MHz的传输网络(因收缩率、附着力等工艺因素制约,大面积的导体实现较为困难)。为了实现大电容,一般采取的方式是垂直多层交错型电容结构,如图2.7(b)所示,这种多层结构实质上是多个电容的并联。

用垂直交错型电容可以节省大量的面积,而且,层数越多,节省的面积越大,对于元器件小型化、集成化具有重要意义。但是,层数增多后,连接电容层的过孔引起的寄生电感增大,从而使Q值和SRF降低,层数应适当控制。

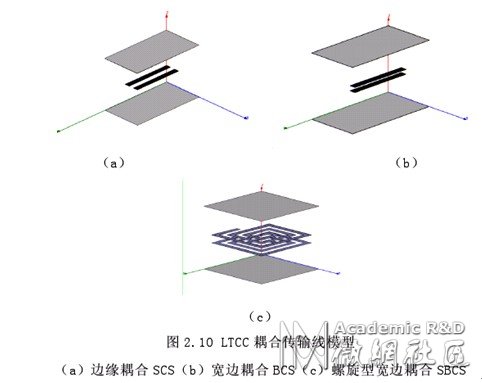

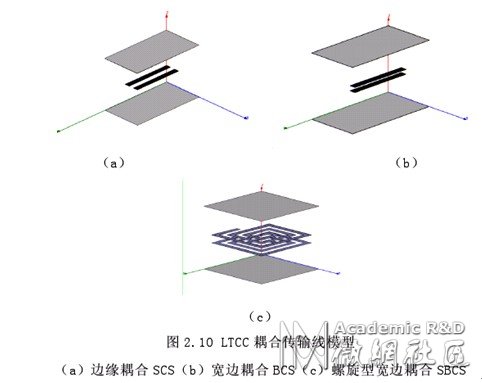

耦合传输线三维模型及等效电路在微波射频电路中,如混频电路、平衡放大器等,经常用耦合传输线来实现信号采集、quadarture耦合器、平衡非平衡转化等功能,耦合强弱要求不一。对于信号采集来说,传输线间的耦合要求较弱,平衡非平衡转化、quadarture耦合器为强耦合。LTCC内埋式耦合传输线主要是耦合带状线,耦合方式主要有边缘耦合SCS(side coupling stripline)、宽边耦合BCS(broadside coupling stripline)、螺旋型宽边耦合SBCS(spiral broadside coupling stripline)等,如图2.10所示。其中,边缘耦合的耦合强度相对较弱,宽边耦合BCS和螺旋型宽边耦合为强耦合。1)边缘耦合SCSLTCC内埋式边缘耦合SCS传输线,可采用传统的带状线耦合原理进行分析信号采集等弱耦合情况,对于传输线的线宽和线间距要求不是很高,一般工艺水平都比较容易实现,因此可以采用边缘耦合SCS。但若用该结构实现强耦合,则要求线间距非常窄,这对一般的LTCC工艺来说,很难实现。2)宽边耦合BCS如图2.10(b)所示,宽边耦合BCS是将两带状线垂直堆叠,在垂直堆叠的带状线间产生强电磁场耦合。得益于LTCC的多层化特性,在LTCC电路中很容易制作宽边耦合BCS带状线。而且,不需要更改带状线的尺寸,只要改变两带状线对地距离,两者间距,就可以方便改变他们的特性阻抗、耦合强度等性能。

过孔

LTCC电路中,过孔主要有四个用途:

一是连接LTCC各层电路。过孔的寄生效应主要是寄生电感,作为电路连接用途时,我们希望过孔的寄生电感最小化、Q值最高化,可以通过适当增加孔径(4mil、6mil(推荐)、8mil、10mil、12mil)来达到此目的。

二是用作信号隔离,即在互相干绕的信号间,埋置适当数量的连接地层的过孔,以达到增加电路间隔离度的目的。如用过孔组成的“栅栏”来隔离相邻的带状线与微带线,从而减小了两者间的电磁耦合效应,增加了两者的隔离度。

三是散热通孔,因为LTCC陶瓷基体本身的散热功能较差,一般通过增减金属化

的散热通孔来增加散热性能。

最后,还有一种新用途就是利用过孔的寄生电感效应,将过孔作为小电感来使用,这种设计思路对于减小损耗具有积极作用。需要指出的是,由于过孔寄生电感较小,那么由于工艺引入的相对误差就会偏大,从而对电路影响随之增大,因此这种设计思路对工艺要求比较高。

工艺影响因素

工艺因素将直接影响电路性能,有时,甚至会因工艺问题而导致整个电路失效。这也是LTCC设计与集成IC设计很大的不同之处。

线宽/线间距

线宽影响主要有最小线宽/线间距对

设计难度的影响以及线宽误差对LTCC电路性能的影响。

1)线宽/线间距

LTCC导体的制作工艺主要为厚膜技术,即丝网印刷,最小线宽一般为100 μm,若采用钢板制作印刷掩模版,最小线宽可以做到50 μm,但成本大大增加了。目前国内LTCC工艺线上基本采用丝网印刷工艺。

简单介绍几种常用的细线工艺:

1)光敏成型工艺技术,可制成50μm线宽的导带。

2)精密光学成形——刻蚀工艺技术,可制成线宽25 μm,误差优于2 μm的导带,巳应用于RF组件的批量生产中。

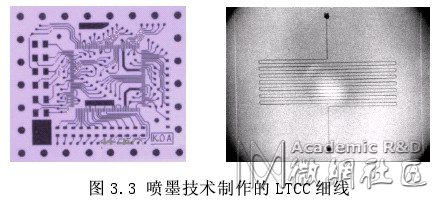

3)浆料喷射和激光直接描绘工艺技术,巳可制成线宽及线间距均小于30μm的导带,如图3.3所示,为日本KOA与精工爱普生联合开发的喷墨技术制作的LTCC细线,KOA宣称它可以将水平尺寸的精确度控制在±0.05%。

2)线宽精度/误差线宽误差直接影响特性阻抗,从集总电路参数来说,线宽精度对电感的感值影响至关重要。目前,国内工艺线宽误差一般为±20 μm。对于线宽误差影响因素,我们主要从两个方面来解决此问题。一方面从设计着手,降低线宽的敏感度;另一方面,在设计完成后,对线宽进行容差分析,并提供给工艺加工厂商,以便工艺加工时,严格控制敏感参数的精度。

过孔

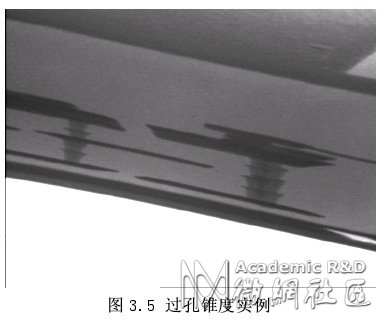

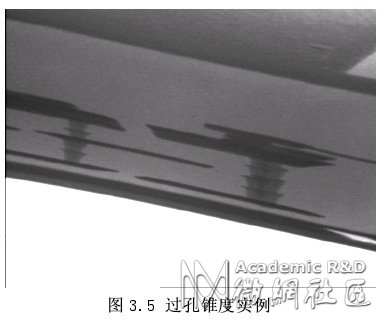

LTCC过孔的实现,目前主要有两种方式,一是激光打孔,二是机械打孔。激光打孔速度快,适合批量生产,有利于产业化。但是激光打孔一个比较突出的缺点是,由于激光本身的特点,导致过孔存在锥度问题。

过孔锥度主要的影响在于引入了寄生电感,对于过孔长度较小的情况下,这种影响在设计时可以不作过多的考虑,但是当过孔较长时,即LTCC瓷带层数较多时,这种影响变得不可忽略。机械打孔不存在过孔的锥度问题,但是机械打孔速度比较慢,不利于批量生产。比较适用于对性能要求高、不需大批量生产的军品开发与加工。 叠层错位

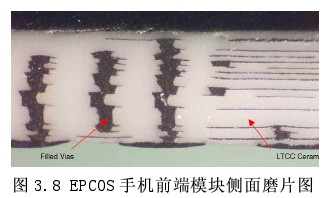

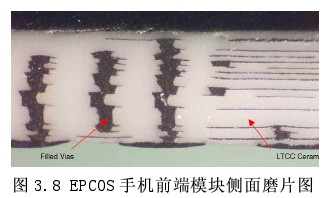

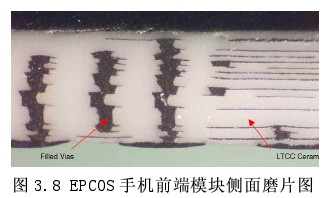

LTCC叠层时,对位方式主要有机械对位和光学对位两种。无论哪种对位方式,都存在一定的误差,如图3.8所示,为德国EPCOS公司一款手机前端模块的侧面磨片图,从过孔可以看到清晰的叠层错位现象。一般光学对位精度为±20 um,这一误差直接影响到耦合电容的容值,如果所设计的LTCC产品是应用于高性能的滤波器或者耦合器,这样的叠层错位将极大地影响产品性能,甚至导致产品彻底失效。

目前,国内一般采用可视化检测法来进行叠层错位检测,即LTCC产品成型后,再逐层进行磨片,一层一层显微检测,这是一种破坏性的检测,必然造成浪费,而且磨片的工作量大,效率低,易引入人为误差。

现在讨论一种采用射频信号检测的叠层错位检测办法,这种方法为非破坏性检测方法,是利用各层间的耦合变化来获得叠层错位信息。这种耦合变化一般体现在射频信号的幅度和相位的频率特性上。

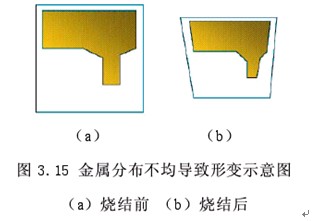

烧结收缩除零收缩工艺或零收缩材料以外,一般的LTCC生瓷带都有15%到20%的收缩率,精度一般为0.2%到0.5%。这一影响因素,主要的关键技术在于工艺方面的改进,在设计方面,需要考虑以下问题:1)

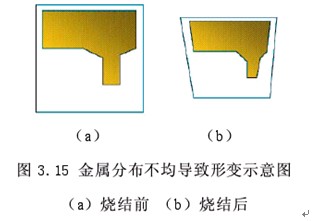

设计时,尽量使金属均匀分布。由于LTCC生瓷带在烧结时会产生收缩,若金属分布不均匀,会导致同一LTCC元器件/电路产生收缩差异,从而发生形变,如图3.15所示。

2)

收缩精度问题。虽然,0.2%到0.5%的收缩精度对于小尺寸的LTCC功能元器件来说,影响并不很大,但是为了降低工艺敏感度,提高成品率,我们在设计时,应该充分考虑收缩精度带来的性能影响。因为收缩精度问题,主要影响的是电感电容值,从而导致频率偏差。有效的解决方案是进行低敏感设计。

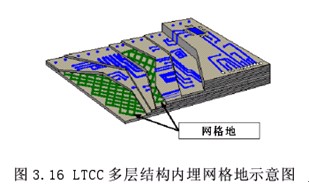

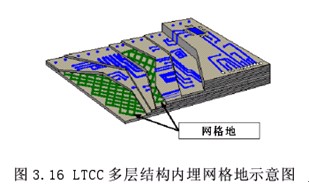

网格地对于非零收缩LTCC工艺而言,由于LTCC陶瓷和金属的收缩率不同,同时为了LTCC生瓷带在烧结时能很好的结合在一起,地层的导体覆盖率应该小于50%,一般采用网格地形式,如图3.16所示。

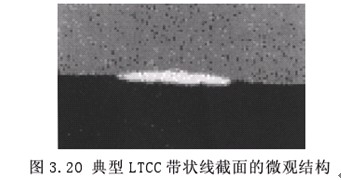

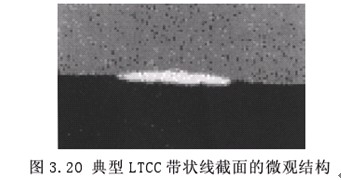

采用网格地后,由于电磁场泄露,其影响主要是阻抗和耦合的变化。在实际设计仿真时,采用网格地后,仿真时间会大大增加,为了提高设计效率,一般先采用平面地层进行初步仿真计算,性能基本满足设计要求后,再保持其他结构不变,地层换为网格地,由于采用网格地对于一般的对地电容值影响不是很大,只要稍微调整其他结构,进行优化,就能满足设计要求。其他影响因素导致低Q值的主要原因是实际工艺因素导致的导体损耗,主要有以下几种因素:1)“鱼眼”边缘,如图3.20所示,这是LTCC工艺不可避免的结果。在带状线的边缘,导体厚度减小,损耗增大,从而导致整个带状线Q值下降。

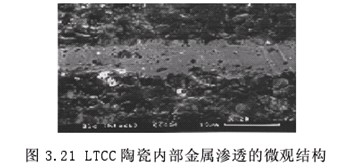

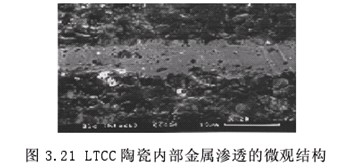

2)导体表面粗糙,如图3.21所示,由于烧结过程中,金属颗粒和陶瓷颗粒的互相渗透作用,使导体表面粗糙度增加,在趋肤效应作用下,导体损耗增加。

以上因素都是LTCC工艺不可避免的问题,它们对LTCC产品的性能影响,在设计上基本没有解决方案,不过,可以适当的增加导体厚度,以减小导体损耗。为了预估这些工艺影响,一条有效的经验是:在设计仿真时,将LTCC材料的损耗设置为实际值的两倍,导体的导电率设置为理想值的二分之一,这样实际测试的损耗与仿真结果基本吻合。 LTCC之所以具有以上这些广泛的应用前景是由其各方面的特点决定的。LTCC浆料以玻璃、陶瓷及有机混合物为原料,经过流延制作成LTCC生带,再按照特定的LTCC设计经过打孔、叠片、烧结等工艺烧结前为成品LTCC器件或基板。因此其优势可以总结如下:

1:体积小,重量轻。LTCC是一种立体的,多层的布线技术,相比于传统的平面布线在体积上当然具有无可比拟的巨大优势。传统的普通多层PCB板也采用立体结构,而且有时层数也很多,例如普通个人电脑主板内部电路就可以达到16层,但是这些PCB板板内的很多布线层都只是作为电气的互连或接地层,很少在设计的时候考虑到一些走线的方式、层间分布、线宽等以产生某些电容电感效应。这种布线方式远不如LTCC设计时对空间的利用率高和精确。另外,LTCC材料作为一种陶瓷材料,热导率较高,膨胀系数小,因此更适合细微化布线,这也有助于减小体积。

2:损耗小。LTCC是一种低温烧结陶瓷,其烧结温度通常只有850℃-950℃,这样就可以使用导电率高的银或金作为导体材料。而其他的HTCC陶瓷基板如氧化铝基板,烧结温度达到了1500℃-1900℃,因此只能使用高熔点的钼、钨或其合金,这些金属的电阻率比金和银大得多,增加了电路的损耗。

3:热膨胀系数与Si相当,更适合作为IC的载体。Si的热膨胀系数为3 ×10-6/℃,大多数LTCC材料的热膨胀系数为6 ×10-6/℃到2 ×10-6/℃之间,与Si近似相当。这种热膨胀系数接近的性能对多层电路设计具有重要意义。

4:热稳定性好,耐击穿电压高等。

因为以上这些优点,随着无线通信事业的发展,人们对设备和器件小型化,低功耗的要求提出以后,LTCC技术很快就引起了人们广泛的重视。

LTCC的工艺条件对滤波器的影响很大,结合工艺实现的难度,一个好的LTCC设计需要满足以下几点:

1:层数尽量少,或者有很多相同层。

2:对工艺要求小。不能提出现实工艺条件下不能完成的要求。

3:容差性能尽可能好。实际的工艺总会有误差,为避免在合理范围内的误差造成器件性能的剧烈变化,在制造前需要做好容差分析,提高成品率。

4:尽量采用标准封装和输入输出条件。增加器件的使用范围。

本帖最后由 体无完肤 于 2011-4-6 20:11 编辑

LTCC电容、电感

LTCC 简要介绍

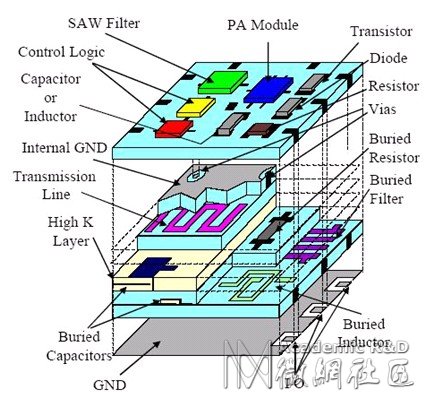

图1.1 LTCC模块内部构造

如图1.1所示为一种LTCC基板的内部图。在LTCC基板上是IC及一些有源器件和模块,如PIN管,三极管等,而多层基板内部则有大量的内置无源器件。各种类型电感、电容或埋置电阻,电感等分布在板内,通过通孔或通过以LTCC为介质的平板电容等与板上的器件、IC连接,形成一个RF系统。这样这些无源器件就不需要再占用宝贵的板上空间。LTCC可以作为某个功能模块的载体,内置无源元件,表面上贴装IC和有源器件,使用时通过BGA焊接技术与其他LTCC基板或FR4母板相连,这样可设计出各种专用的LTCC射频多芯片功能模块MCM(multi-chipmodules),提高了系统设计的灵活性。结合精密的工艺条件,LTCC技术也可以设计某些独立的标准封装的器件,如滤波器、双工器等,这些器件既可以贴装到LTCC基板上作为MCM系统的一部分,也可以作为具有标准输入输出接口条件的通用器件应用在任何其他环境。

LTCC之所以具有以上这些广泛的应用前景是由其各方面的特点决定的。LTCC浆料以玻璃、陶瓷及有机混合物为原料,经过流延制作成LTCC生带,再按照特定的LTCC设计经过打孔、叠片、烧结等工艺烧结前为成品LTCC器件或基板。因此其优势可以总结如下:

1:体积小,重量轻。LTCC是一种立体的,多层的布线技术,相比于传统的平面布线在体积上当然具有无可比拟的巨大优势。传统的普通多层PCB板也采用立体结构,而且有时层数也很多,例如普通个人电脑主板内部电路就可以达到16层,但是这些PCB板板内的很多布线层都只是作为电气的互连或接地层,很少在设计的时候考虑到一些走线的方式、层间分布、线宽等以产生某些电容电感效应。这种布线方式远不如LTCC设计时对空间的利用率高和精确。另外,LTCC材料作为一种陶瓷材料,热导率较高,膨胀系数小,因此更适合细微化布线,这也有助于减小体积。

2:损耗小。LTCC是一种低温烧结陶瓷,其烧结温度通常只有850℃-950℃,这样就可以使用导电率高的银或金作为导体材料。而其他的HTCC陶瓷基板如氧化铝基板,烧结温度达到了1500℃-1900℃,因此只能使用高熔点的钼、钨或其合金,这些金属的电阻率比金和银大得多,增加了电路的损耗。

3:热膨胀系数与Si相当,更适合作为IC的载体。Si的热膨胀系数为3 ×10-6/℃,大多数LTCC材料的热膨胀系数为6 ×10-6/℃到2 ×10-6/℃之间,与Si近似相当。这种热膨胀系数接近的性能对多层电路设计具有重要意义。

4:热稳定性好,耐击穿电压高等。

因为以上这些优点,随着无线通信事业的发展,人们对设备和器件小型化,低功耗的要求提出以后,LTCC技术很快就引起了人们广泛的重视。

有关材料属性,烧结方法工艺标准,这些各大厂家不一,这里不做介绍

也是鉴于保密的问题

童鞋们如果有什么好的想法,交流,请跟帖交流

非常全面的帖子

:50bb

支持原创。。

好贴留名啊

{:7_1235:}

这个东西非常非常的不错喔

支持一下

很不错{:7_1257:}

谢谢大家的捧场,发原创赚积分那么好啊,这种方式不错,鼓励大家分享原创,学会懂得分享才能获得更多的道理

学术应该开放自由的良性发展下去

学习学习LTCC

{:7_1234:}{:7_1235:}

这么好的东西能总结出来不容易

谢谢大家的支持

欢迎补充交流学习

支持楼主,多谢啦

希望大家一起来分享下设计心得,共同进步

学习学习LTCC

看看学习学习

kankan ~~~~~~~~~~~

TCC设计中的一些经验总结

�������ص�����

很不错的总结稿啊,现在ltcc工艺很热门啊

相互交流,共同进步

{:7_1235:}

这帖子真不错哈,很难找这些东西

thank you very much

下来看看,感谢楼主

支持楼主下

很好很强大{:7_1235:}{:7_1240:}

这个是好东西,zhic 原创

学习啦,{:7_1235:}

多一些奉献,多一份收获

thanks a lot!!!!!!!!!!!!!!!!

支持。辛苦。{:7_1234:}

{:7_1235:}

我们实验室也用LTCC,但我刚开始学,了解一下,谢谢。

Thanks for shuearing.....{:7_1249:}

需要,看看,谢谢。

支持一下

很不错的资料,看看,谢谢楼主。

楼主发的资料对了解ltcc工艺非常有帮助。但是在设计ltcc基板的过程中,采用什么样的软件来进行仿真呢?如果采用ADS,仿真是基于2.5维,进行了很多的近似,结果和实际会有偏差。才有hfss,计算量非常的大,建模也不好建模,尤其是那么多的过孔,非常的消耗计算的资源和时间。不知道各位tx有什么好的方法?

mqmq928 发表于 2011-5-18 22:08

楼主发的资料对了解ltcc工艺非常有帮助。但是在设计ltcc基板的过程中,采用什么样的软件来进行仿真呢?如果 ...

可以考虑用IE3D+HFSS仿真

thanks for sharing!

这两年这个研究比较热

o

谢谢大家的支持

大家互相多交流啊

{:7_1235:}{:7_1235:}{:7_1235:}

学习学习

大家共同学习进步

很不错,收藏一下

{:7_1262:}{:7_1235:}{:7_1256:}

曾经做过。来学习学习

经常听到和看到LTCC这个词,但是不清楚具体的工艺啊

想学习一下

这么好的东西,一定要下,谢谢您的分享

开始学习LTCC,最需要这些经验总结了,感谢!

谢谢~~~

学习学习

严重感谢楼主的分享 呵呵~

这个得顶起来 嘿嘿~

看看。。。。。。。。。。

好东西啊

谢谢分享!!!!!!!!!!!!!!!!!!!!!!!!!

这个东西非常非常的不错喔

{:soso_e162:}支持楼主啊

不错啊

总结的很好,不错,学习了

正在做这方面的工作,交流一下

good!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

呵呵必须看的啊!

整理的非常不错 向楼主学习~~

整理的东西会比单一的有用的多,谢谢分享

学习学习LTCC

好东西啊

希望能多交流

xie xie

一直想多接觸一些相關設計

很好,谢谢

学习一下吧...........

楼主,很好,很强大啊!

很好!

我想下载29楼的资料,可技术分不够啊

请教各位如何获得技术分?

谢谢

thank you for your sharing

看看搂住的宝地

hankszeng 发表于 2011-4-4 16:35

学习学习LTCC

,如果您要查看本帖隐藏内容请回复

{:7_1234:}

确实该交流交流

好东西

谢谢

看看哈,谢谢了哇···

群里有高手,经验的松溪

看看阿看那看那看

好东西学习下。

楼主,你真是无私啊

谢谢楼主

学习学习,往这个方向发展

LTCC~~~~~~~

好资料!!!!!!!

谢谢 哦 我是新手 下来学习学习啊

学习学习

学习学习,当然要看看

真是要学习的,谢谢了

楼主总结得好

很不错相当不错

不错,正在写LTCC方面的文章,或许会用得着 谢谢了

dLTCC设计中的一些经验总结-欢迎补充交流学习--整理笔记见29楼附件 [修改]

现在正在看这个东西呢~ 楼主好人啊~

看看!!

回复是必须嘚

谢谢分享。

学习下。谢谢楼主。

来学习

谢谢楼主分享

很不错的资料,非常感谢楼主分享!

谢谢分享哈

一起交流

正好需要这方面的资料,谢谢分享

感谢楼主的分享~~~

学习一下啊

俺想学习一下

very good

我要看@@@

学习学习

这个要学习一下··

总结的不错哦,对着方向的研究好像国内不是很多

LTCC很贵的啊,坐不起

xuexi看看。。。。。。。。。。。。。。。

好哦啊好哦

很不错的总结稿啊,现在ltcc工艺很热门啊

好资料,感谢楼主的分享。

学习一下

LTCC 很火啊

也做过一些,希望交流

正学习怎么做滤波器呢~

正学习怎么做滤波器呢~

學習看看吧

学习学习

楼主,小弟这里学习了,感谢与敬仰

学习学习。。。。。。。。。。。。

感谢楼主的无私{:soso_e178:}{:soso__10169062262133571330_1:}

事实上

看看,学习一下

不管你信不信,反正我是信了。

还东西 感谢楼主发布

看看。。谢谢

ding ,好东西!!!

好好研究一下吧!!

正在做LTCC,,多谢多谢

非常感谢分享

非常感谢楼主分享

好好学习天天向上

高端啊,学习一下,谢谢分享

高端啊,学习一下,谢谢分享

学习学习

学习学习

学习!3q

学习贴

看看看,多看看

这个太好了,得看看

dddddddddddddddddddddddddddddddddddddddddddddddd

不错啊,LTCC性能的确不错

谢谢楼主分享

赞一个!

学习了

看看学习!

没有分了

好东西,真的想看看,能不能用上啊。谢谢

看看学习

大家一起围观

楼主辛苦了。。。。。。。。。

来学习一下楼主的精髓,多谢多谢

谢谢分享

入门学习中

谢谢楼主分享交流!一起学习,共同进步

很好的东西,请教下众位大侠,台湾的ltcc的相关公司的,最好有其产品的介绍

学习学习

好东西看看

WOXIANG KAN 我想看啊 有用

WOXIANG KAN 我想看啊 有用

WOXIANG KAN 我想看啊 有用

我想看啊 非常有用

最近想做一些LTCC方面的革新,但是没有灵感,求赐教

rrrrrrrrr

最近在做LTCC滤波器,学习了

sadfsgfsdhshfjfgkfkjhhhhhhhhhhhhhhhhhhhhh

sadfsgfsdhshfjfgkfkjhhhhhhhhhhhhhhhhhhhhh

谢谢楼主

谢谢楼主

学习一下

谢谢这么详细的笔记分享

需要这方面知识,期待ing!!!!!

楼主辛苦

帖子里是不是有个example?

感谢分享

xuexiyixia~~~~~~~~~~~~~~~``

hao 值得看看看看

学习学习,谢谢楼主

楼主 辛苦了

很好的东西

看看瞧瞧

非常值得学习的好笔记!

谢谢分享!

xiexiefenxiang,xialaikankan

感谢楼主分享!

学习学习

学习学习,谢谢楼主!

谢谢大佬!

学习啦

thank to sharing

新人报到,学习学习

帖子很好 支持楼主

谢谢楼主,学习了

6666666666666666666

感谢楼主分享

学习学习

感谢分享

谢谢分享,这就是知识{:7_1235:}{:7_1235:}

学习学习

谢谢你,多交流

这个不错的资料 谢谢楼主的分享

学习学习

楼主好人

看看啊

Thanks

好资料啊

正在研究

看一看,学习一下

学习啦 谢谢

赞赞赞赞赞赞

感谢分享 学习

最近在学习

正在学习中 希望有所帮助

看看,正在学习

研究与此相关,看看

谢谢 很不错的只是

11111111111

haiiiiii

学习学习。谢谢分享

see see

学习学习

非常感谢

好好学习一下最新进展,应该都很不错的

TCC设计中的一些经验总结.docx (1.7 MB)

TCC设计中的一些经验总结.docx (1.7 MB)